Высоконикелевые коррозионностойкие стали

Коррозия представляет собой разрушающее металл явление, которое имеет электрохимическую природу и может быть нескольких видов.

Общая коррозия равномерно распределяется по всей поверхности деталей, при этом происходит значительная потеря их веса. Этот вид коррозии часто встречается в кислых средах. Снижение содержания углерода в нержавеющей стали улучшает стойкость против общей коррозии, в то время как добавка 2-3% молибдена резко повышает коррозионную стойкость в кислотах.

Точечная коррозия — локальное глубокое разъедание металла, которое связывают с разрушением в этом месте защитного слоя окисла хрома. Это разрушение может быть вызвано как химической причиной (воздействие хлоридов железа, меди или натрия), так и механической (удар, дислокация). Нержавеющие стали с молибденом значительно лучше сопротивляются коррозии этого вида. Гладкая и чистая поверхность, а также исключение застойных зон в контактирующей с металлом жидкости способствуют стойкости против точечной коррозии.

Контактная коррозия возникает в результате электрического взаимодействия двух различных металлов в проводящей среде (электролите). Все металлы имеют различные относительные потенциалы, и чем они ближе, тем меньше коррозия.

Наиболее важным случаем избирательной коррозии является межкристаллитная, которая преимущественно поражает среднеуглеродистые хромоникелевые стали после нагрева до 450-800°С. Это явление объясняет выделение железо-хромистых карбидов по границам зерен. Соседние с границами зоны обеднены хромом и менее устойчивы против коррозии, чем остальной металл. Наилучшим способом уменьшения межкристаллитной коррозии является снижение содержания углерода (меньше 0,03%). Термическая обработка при 1050-1100°С с последующей закалкой в воде переводит карбиды в твердый раствор и позволяет предупредить коррозию этого вида. Этот же результат достигается стабилизацией углерода другими легирующими (титан, ниобий, тантал), образующими более стойкие карбиды, чем хром.

Коррозионное растрескивание под напряжением встречается в сталях, где после сварки или при эксплуатации имеются значительные напряжения. Оно проявляется в виде сетки трещин, как интеркристаллитных, так и интракристаллитных. Чаще всего причиной коррозии этого вида являются ионы хлора. Мартенситные и ферритные стали обладают лучшей коррозионной стойкостью под напряжением, чем аустенитные.

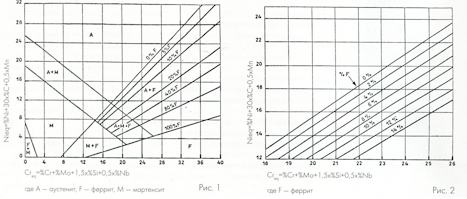

Физические и механические характеристики неокисляющихся металлов существенно меняются в зависимости от их структуры, которая как и коррозионная стойкость зависит от состава металла. Среди элементов, которые способствуют образованию аустенита,— углерод, никель, марганец, азот. Хром, молибден, кремний и ниобий благоприятствуют появлению феррита. Различные авторы количественно оценивали влияние элементов на структуру. Так, Шеффлер построил структурную диаграмму, исходя из значений никелевого (по оси ординат) и хромового (по оси абсцисс) эквивалентов (рис. 1). Диаграмма Де Лонга (рис. 2) дополняет диаграмму Шеффлера, учитывая влияние азота. Диаграмма Бистрома дает различные зоны и их свойства.

Аустенитные стали содержат 12-26% хрома и 9-35% никеля и являются немагнитными. В табл. 1 представлены обозначения, а в табл. 2 — составы наиболее часто используемых аустенитных сталей. Легирование никелем в количестве более 9% обеспечивает стали высокую технологичность в сочетании с комплексом высоких служебных свойств. Это дает возможность использовать эти стали в качестве коррозионностойких, жаростойких, жаропрочных и криогенных материалов. Купить нержавеющую сталь листовую, обладающую этими свойствами всегда можно в компании «БНС».

Таблица 1

| Химический состав С | |||||||||

| Марка | C | Si | Mn | S | P | Cr | Ni | Mo | Др.элем |

| 301 | <=0,15 | <=1,0 | <=2,0 | max0,03 | max0,045 | 16-18 | 6-8 | - | - |

| 302 | <=0,15 | <=1,0 | <=2,0 | max0,03 | max0,045 | 17-19 | 8-10 | - | - |

| 304 | <=0,08 | <=1,0 | <=2,0 | max0,03 | max0,045 | 18-20 | 8-10,5 | - | - |

| 308 | <=0,08 | <=1,0 | <=2,0 | max0,03 | max0,045 | 19-21 | 10-12 | - | - |

| 309 | <=0,2 | <=1,0 | <=2,0 | max0,03 | max0,045 | 22-24 | 12-15 | - | - |

| 310 | <=0,25 | <=1,5 | <=2,0 | max0,03 | max0,045 | 24-26 | 19-22 | - | - |

| 312 | <=0,25 | <=1,0 | <=2,0 | max0,03 | max0,045 | 27-31 | 8-10 | - | - |

| 316 | <=0,08 | <=1,0 | <=2,0 | max0,03 | max0,045 | 16-18 | 10-14 | 2-3 | - |

| 317 | <=0,08 | <=1,0 | <=2,0 | max0,03 | max0,045 | 18-20 | 11-15 | 3-4 | - |

| 318 | <=0,08 | <=1,0 | <=2,0 | max0,03 | max0,045 | 17-19 | 13-15 | 1,75-2,75 | 6[C]<Nb<1 |

| 321 | <=0,08 | <=1,0 | <=2,0 | max0,03 | max0,045 | 17-19 | 9-12 | - | Ti>5[C] |

| 327 | <=0,25 | 1-2 | 0,8-0,9 | max0,03 | max0,045 | 25-30 | 3-5 | - | - |

| 347 | <=0,08 | <=1,0 | <=2,0 | max0,03 | max0,045 | 17-19 | 9-13 | - | Nb+Ta<10[C] |

Таблица 2

| Марки стали | ||||||

| ГСОТ СНГ | SS Швеция | EN Европ. стандарт | ASTM США | BS Великобритания | DIN Германия | JIS Япония |

| 07x16H6 | 2331 | 1.4310 | 301 | 301S21 | 1.4310 | SUS301 |

| 08x18H10 | 2333 | 1.4301 | 304 | 304S31 | 1.4301 | SUS304 |

| 03x18H11 | 2352 | 1.4306 | 304L | 304S11 | 1.4306 | SUS304L |

| - | 2371 | 1.4311 | 304LN | 304S61 | 1.4311 | SUS304LN |

| 06X18H11 | - | 1.4303 | 305 | 305S19 | 1.4303 | SUS305 |

| 30X20H14C2 | - | 1.4828 | 309 | 309S24 | 1.4828 | SUH309 |

| 30X23H18 | 2361 | 1.4845 | 310 | 310S24 | 1.4845 | SUS310 |

| 03X17H14M2 | 2347 | 1.4401 | 316 | 316S31 | 1.4401 | SUS316 |

| 03X17H14M3 | 2353 | 1.4435 | 316L | 316S13 | 1.4435 | SUS316L |

| - | - | 1.4406 | 316LN | 316S61 | 1.4406 | SUS316LN |

| 08X18H1OT | 2337 | 1.4541 | 321 | 321S31 | 1.4541 | SUS321 |

| 03ХН28МДТ | 2562 | 1.4539 | N08904 | 904S13 | 1.4539 | - |

Стали 12-17X18Н9 применяют, в основном, в виде листов для тонкостенных сварных конструкций. Стали 12Х18Н10Т и 08X18Н10Т (ЭИ914) используют в качестве материалов, работающих в контакте с азотной, уксусной и фосфорной кислотами и другими средами окислительного характера, с растворами щелочей и солей. Из них изготавливают емкостное, теплообменное и реакционное оборудование. Стали 03X18Н11 и 08X18Н12Б (ЭИ 402) применяют в различном сварном оборудовании для службы в азотной кислоте и аммиачной селитре. Последняя сталь обладает более высокой стойкостью против ножевой коррозии по сравнению со сталями типа 12Х18Н10Т.

Стали 08X17Н13М2Т, 10Х17Н13М2Т (ЭИ 448), 10X17H13M3T (ЭИ 432), 08Х17Н15МЗТ (ЭИ 580) используют в сварных конструкциях, работающих в условиях воздействия фосфорной, муравьиной, уксусной и других кислот.

Сплавы 06ХН28МДТ (ЭИ 943) и 0ЗХН28МДТ (ЭП 516) применяют для изготовления оборудования в производстве серной кислоты всех концентраций до 100°С, нитрофоски, экстракционной фосфорной кислоты и других производств для сред повышенной агрессивности.

Повышенное содержание никеля в этих сталях, свыше 9%, резко меняет фазовый состав и структуру металла, улучшает жаропрочность и коррозионную стойкость. Введение молибдена в аустенитную хромоникелевую основу повышает жаропрочность и улучшает коррозионную стойкость, способствует образованию при высоких температурах нагрева δ-феррита. Аустенитные стали не упрочняются закалкой. Пластическая деформация вызывает повышение предела прочности при растяжении, предела текучести и твердости. Этот наклеп может быть устранен термической обработкой, заключающейся в закалке с высокой температуры (нагрев до 1050-1100°С и резкое охлаждение).

У сталей с 13% Ni при введении в них 2-3% Мо после нагрева до 1200-1250°С в структуре наблюдается до 15-20% δ-феррита. При выдержке в интервале 600-750°С участки δ-феррита являются местами образования σ-фазы, что приводит к снижению ударной вязкости. Увеличение содержания никеля до 15% позволяет иметь чисто аустенитную структуру (сталь 08X17Н15МЗТ). Заготовки из аустенитных сталей изготавливают как в соответствии с Г ОСТ, так и техническими условиями (табл. 3).

Таблица 3

| Марка стали | Заготовка | ||||

| Лист тонкий | Лист толстый | Сорт | Поковки | Трубы | |

| 07Х16НБ | ГОСТ 5582-75 | ГОСТ 7350-77 | ГОСТ 5949-75 | заводск.ТУ | ГОСТ 11068-64 |

| 08Х18Н10 | ГОСТ 19903-74 | - | - | - | ГОСТ 9940-72 |

| - | - | - | - | - | ГОСТ 9941-72 |

| 08Х18Н10Т | ГОСТ 19903-74 | ГОСТ 19903-74 | ГОСТ 2590-71 | - | ГОСТ 9940-72 |

| [ЭИ914] | ГОСТ 5582-75 | ГОСТ 7350-77 | ГОСТ 2591-71 | - | ГОСТ 9941-72 |

| - | - | - | ГОСТ 4405-75 | - | ГОСТ 10498-63 |

| - | - | - | ГОСТ 1133-71 | - | ГОСТ 11068-64 |

| 20Х23Н18 | ГОСТ19903-74 | ГОСТ19903-74 | ГОСТ 2590-71 | заводс. ТУ | - |

| [ЭИ417] | ГОСТ 5581-75 | ГОСТ 7350-77 | ГОСТ 2591-71 | - | - |

| 10Х17Н14М2Т | ГОСТ5582-75 | ГОСТ19903-74 | ГОСТ 2590-71 | - | ГОСТ 9940-72 |

| [ЭИ448] | ГОСТ19903-74 | ГОСТ7350-77 | ГОСТ2591-71 | - | ГОСТ9941-72 |

| - | - | - | ГОСТ5949-75 | - | ГОСТ11068-64 |

| - | - | - | - | - | ГОСТ11682-65 |

| - | - | - | - | - | ГОСТ11681-65 |

| 06ХН28МДТ | ГОСТ19903-74 | ГОСТ19903-74 | ГОСТ2590-71 | - | ГОСТ1068-64 |

| [ЭИ943] | ГОСТ5582-75 | ГОСТ7350-77 | ГОСТ2591-71 | - | - |

| - | - | - | - | ГОСТ5949-75 | - |

Механические свойства этой группы марок стали имеют достаточно широкий диапазон значений: предел прочности 550- 700 Н/мм2 (МПа), предел текучести 200-350 Н/мм2 (МПа), удлинение 40-55%, ударная вязкость по Шарпи — 200-300 Дж/см2. В табл.4 приведены механические свойства стали 08Х18Н10Т при 20°С в различных состояниях, а в табл.5 — при пониженных и повышенных температурах.

Таблица 4

| ГОСТ | Полуфабрикат | σв,МПа | σ02,МПа | δ,% |

| 7350-77 | лист толстый | >=540 | >=240 | >=38 |

| 5582-75 | лист тонкий | >=540 | >=200 | >=40 |

| 5949-75 | сорт | >=520 | >=200 | >=40 |

| 9940-72 | труба горячедеформированная | >=540 | - | >=40 |

| 9941-72 | труба холоднодеформированная | >=540 | - | >=35 |

Таблица 5

| Температура испытаний | σв,МПа | σ02,МПа | δ,% | ψ | KCU Дж/см2 |

| -253 | 1790 | 600 | 25 | - | 120 |

| -196 | 1610 | 460 | 38 | 56 | 200 |

| -70 | 1130 | 360 | 40 | 64 | 250 |

| 20 | 620 | 280 | 41 | 63 | 250 |

| 500 | 450 | 180 | 29 | 65 | - |

| 800 | 180 | 100 | 35 | 69 | - |

| 1000 | 55 | - | 43 | 71 | - |

| 1200 | 18 | - | 76 | 98 | - |

Аустенитные стали, как правило, значительно более устойчивы против коррозии, чем ферритные и мартенситные. Стойкость против коррозии различных видов достигается чаще всего добавкой различных элементов (например, молибдена, титана, ниобия и др.). Вместе с тем, они обладают низкой стойкостью против коррозии под действием сернистого газа. Эти стали характеризуются также отличным сопротивлением ползучести и окислению при высоких температурах.

Аустенитные стали легко свариваются всеми видами ручной и автоматической сварки. Следует отметить, что чисто аустенитные стали чувствительны к растрескиванию в горячем состоянии. Присутствие даже незначительного количества феррита (до 4-5%) ослабляет эту чувствительность. Это обусловлено тем, что некоторые элементы, которые образуют по границам зерен пленки с низкой температурой плавления, растворяются предпочтительно в ферритной фазе.

Литвак В.А., Белокопытов Н.П.

Информационно-справочное издание «Балтийские металлы» сентябрь-октябрь 1998, № 4(4)