Коррозионностойкие аустенитно-ферритные стали

Коррозионно-стойкие аустенитно-ферритные стали, в дальнейшем условно называемые дуплексными коррозионностойкими (ДКС), состоят из двух основных фаз — аустенита и феррита примерно в равных количествах (но не менее 30% каждой).

Обе эти фазы вследствие высокого содержания в них хрома являются коррозионностойкими. Преимущества ДКС перед аустенитными коррозионностойкими сталями (АКС) — более высокие прочность (без снижения вязкости) и коррозионная стойкость, а также пониженная стоимость стали из-за сравнительно низкого содержания никеля. ДКС могут применяться в средах, где стандартные АКС имеют недостаточную стойкость, например, в хлоридсодержащих растворах. Вследствие низкого содержания углерода и наличия никеля ДКС обладают хорошей свариваемостью. Однако из-за возможности выделения при нагреве нежелательных избыточных фаз и снижения порога хладноломкости в зоне термического влияния сварных соединений они имеют ограниченный температурный интервал эксплуатации от -40 до 300°С. Легирование современных ДКС азотом стабилизирует аустенит, и в этом отношении азот заменяет никель. Кроме того, азот повышает прочность и сопротивление питтингу и улучшает структуру сварного шва.

ДКС имеют высокую прочность, поэтому из них можно изготавливать изделия с гораздо меньшей массой, чем, например, из АКС. В результате снижается их металлоемкость и экономятся дорогие и дефицитные материалы.

Вследствие уникального сочетания высокой прочности, вязкости, коррозионной стойкости, свариваемости и экономичности ДКС можно успешно использовать в различных отраслях промышленности, особенно для изделий, эксплуатирующихся в Сl-содержащих средах (химическая, нефтехимическая, нефтегазовая разведка и добыча, в том числе с морского дна и из глубинных кислых Н2-содержащих скважин), целлюлозно- бумажная, пищевая, фармацевтическая, текстильная промышленность, атомная энергетика и др.). Установлена также их биологическая совместимость, и они могут имплантироваться в человеческий организм.

Английский филиал шведской фирмы Sandvik Steel на выставке «Побережье Европы-91» в г. Абердине (Шотландия) объявил о полном освоении любых профилей из супер SAF 2507 для надводного и подводного использования в сильно коррозионных средах.

Отечественная ДКС 03Х23Н6 производится в виде толстого (4-20 мм) и тонкого (0,8-3,6 мм) листа и сорта до диаметра 200 мм, сталь 03Х22Н6М2 — в виде толстого и тонкого листа, а супер ДКС 03X24H6M3 — в виде толстого листа (4-11 мм) и сорта. Области их применения: сталь 03Х23Н6 (ЭИ68) — сварное емкостное оборудование, работающее в производстве минеральных удобрений, серной кислоты и др.; сталь 03Х22Н6М2 (ЭИ67) предназначена для изготовления оборудования, работающего в средах производства сложных минеральных удобрений; сталь Avesta 2205 используется в качестве материала для наливных судов, предназначенных для транспортировки фосфорной и серной кислот с температурой 30-50°С.

Ниже рассматриваются ДКС третьего поколения, которые содержат около 25% Сr, до 4 % Мо и до 0,3 N и имеют очень высокую коррозионную стойкость, выражаемую так называемым эквивалентом сопротивления питтингу:

ЭСП = (%Сг+3,3%Мо+16%N)>40%, что соответствует критической температуре питтингообразования >60°С. Некоторые марки современных наиболее распространенных деформируемых ДСК приведены в табл.1.

Таблица 1

| Группа ДКС | ЭСП, % | Обозначение стали, данное разработчиком | Условная марка стали | Разработчик |

| с 18-23% Cr | 23-25 |

ЭИ-68 ЭИ-67 SAF2304 Uranus 35N 3RE60 Uranus45N SAF2205 FALC223 AF22 VS22 |

03X23H6 03X22H6M2 03X23AH4 03X23AH4 03X18H5M3C2 03X21H5AM3 03X22H5AM3 03X22H5AM3 03X22H5AM3 03X22H5AM3 |

ЦНИИЧЕРМЕТ ИМ.И.П. Бородина ЦНИИЧЕРМЕТ ИМ.И.П. Бородина2 Sandvik, Avesta Creusot-Loire Sandvik, Avesta Creusot-Loire Sandvik, Avesta Krupp Stahl Mannesmann Valinox |

Фазовый состав ДКС зависит от химического состава и термической обработки и ориентировочно определяется соотношением Сг- и Ni -эквивалентов (в %) по известной диаграмме Шеффлера. Для литого состояния Сгэкв = %Cr + 2%Si +1,5%Мо + 5%V + 5,5%Аl + 1,5%Тi + 1,75%Nb + 0,75%N; Niэкв = %Ni + %Со + 30%С + 25%N + 0,5%Мn + 0,3%Сu. Все ДКС затвердевают через феррит. В интервале температур 1200-1000°С, характерном для пластической деформации, термодинамически стабильны феррит (Ф) и аустенит (А). При 900°С стабильна σ-фаза, при 800°С стабильны нитриды хрома типа Cr2N(e) и χ-фаза, а ниже 800°С — еще и R-фаза.

При использовании азота как легирующего элемента в ДКС в интервале 700-900°С возможно выделение нитрида Cr2N, которое протекает преимущественно внутри зерен при быстром охлаждении от высоких температур и оказывает отрицательное влияние на свойства этих сталей. Следует отметить, что количество вводимого азота должно обеспечивать его сохранение в твердом растворе, так как только в этом случае обеспечивается высокая коррозионная стойкость стали.

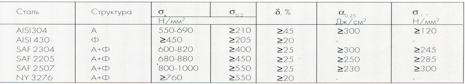

После термической обработки на твердый раствор (закалка от 1000-1100°С в воде или на воздухе, в зависимости от сечения изделий) ДКС должны иметь оптимальное количество Ф и А в структуре. В этом случае они в наибольшей степени приближаются к АКС по пластичности и вязкости (табл. 2) и к ферритным коррозионностойким сталям по сопротивлению коррозии.

Предел текучести ДКС в 2-3 раза выше, чем АКС типа Х18Н9, так как феррит в соответствии с законом аддитивности упрочняет аустенитную матрицу. ДКС обычно имеют более мелкое зерно, чем АКС, что вносит дополнительный вклад в упрочнение. В ДКС, легированных азотом, он концентрируется в аустените до такой степени, что аустенитная фаза может быть прочнее феррита. Современные супер ДКС дополнительно упрочнены за счет повышенного содержания Сг и Мо в твердом растворе.

Супер ДКС в состоянии поставки (обработка на твердый раствор с ускоренным охлаждением) имеют весьма высокую прочность при относительном удлинении до 20-30%, ударной вязкости до 200-300 Дж/см2 и вязкости разрушения К1с до 3140 Н/мм3/2. Ударная вязкость ДКС после обработки на твердый раствор весьма высока, что обусловлено наличием аустенита, тормозящего рост трещин в зернах феррита. Температура перехода ДКС в хрупкое состояние Ткр<-60°С. Вязкость разрушения в растворах хлоридов К15СС у ДКС в несколько раз выше, чем у АКС и аустенитно-мартенситных коррозионностойких сталей.

ДКС имеют два температурных интервала охрупчивания: 600-900°С (σ-фаза и др.) и 500°С (475-градусная хрупкость). Для избежания распада пересыщенного твердого раствора охлаждение после нагрева при термической обработке должно быть достаточно быстрым.

ДКС имеет высокое сопротивление коррозионной усталости: предел выносливости при испытании в синтетической морской воде почти в 2 раза выше, чему АКС. Сопротивление усталости ДКС в коррозионных средах (водопроводная и синтетическая морская вода, 0,1 Н раствор HCl) не ниже, чем при испытании на воздухе.

Физические свойства ДКС после обработки на твердый раствор, а также для сравнения — свойства АКС и ферритных коррозионностойких сталей (ФКС) приведены в табл. 3. ДКС по физическим свойствам, как и по механическим, занимают промежуточное положение между аустенитными и ферритными сталями.

Горячая обработка давлением проводится в интервале температур 1280- 850°С. После окончательной деформации обязательно проводится отжиг ДКС, заключающийся в обработке на твердый раствор при 1000-1100°С с последующим ускоренным охлаждением. Выделения σ-фазы снижают горячую пластичность ДКС при 900-1200°С, однако эта фаза достаточно быстро диссоциирует при температурах >1000°С. В промышленной практике прокатки целесообразен перегрев слитков из ДКС до 1250-1280°С. Образующееся при этом большое количество феррита вновь уменьшается в результате обратного δ-γ-превращения, протекающего при деформации в интервале более низких температур. Феррит снижает горячую прочность ДКС, что способствует уменьшению усиления их деформирования.

Если горячая пластическая деформация является конечной операцией при изготовлении металлоконструкции или изделия, после нее проводят закалку от 1000-1100°С с охлаждением в воде или на воздухе.

Для повышения механических свойств и коррозионной стойкости разработаны специальные режимы термомеханической обработки ДКС, включающие нагрев до ферритного состояния (1250°С), быстрое охлаждение и прокатку ниже температуры рекристаллизации (500-800°С) с обжатием ≈30%, рекристаллизацию в двухфазной области (900-1150°С 0,5-20 ч) с последующим быстрым охлаждением (возможно дополнительное старение или холодная деформация).

В холодном состоянии ДКС могут деформироваться всеми известными способами: гибкой, штамповкой, глубокой вытяжкой, выдавливанием, раскаткой, волочением и т.п.

Применение ДКС марки 05Х20Н5АМЗ в холоднодеформированном состоянии позволяет получить σв>1760 Н/мм2, относительную магнитную проницаемость ≈ 8-9 и удовлетворительную стойкость против охрупчивания в среде хлоридов, насыщенной H2S.

Режимы термической обработки оказывают большое влияние на структуру и свойства изделий из ДКС. Снижение скорости охлаждения при пониженном содержании аустенитообразующих элементов приводит к уменьшению пластичности, а при повышенном — и к уменьшению прочности металла. Температура нагрева под закалку в зависимости от состава ДКС выбирается в пределах 1000-1100°С (иногда до 1150°С). Высокие температуры нагрева способствуют более полному растворению избыточных фаз и повышению коррозионной стойкости стали. Время нагрева под закалку устанавливается из расчета 1-3 мин. на 1 мм толщины изделия. При закалке в воде изделий с большой или переменной толщиной от температур ≈1100°С возможно образование закалочных трещин вследствие выделения по границам зерен частиц меди или s-фазы. Во избежание этого рекомендуется промежуточное охлаждение (подстуживание) в печи до 1040-950°С с последующей закалкой в воде, масле или на воздухе. Варьированием температуры нагрева и скорости охлаждения при закалке можно изменять в широких пределах количество феррита (от 50 до 100%) и соответственно физические и механические свойства стали.

ДКС привлекают к себе внимание не столько высокими механическими свойствами, сколько коррозионной стойкостью. Наиболее опасной является локальная (питтинговая) коррозия, так как при ее развитии создаются места зарождения усталостных трещин или коррозионного растрескивания под напряжением (КРН).

Высокие служебные свойства ДКС обеспечиваются их высокой стойкостью против общей и локальной коррозии, поэтому во многих агрессивных средах они могут заменять не только высоко-никелевые АКС, но и некоторые цветные сплавы. ДКС имеют высокую коррозионную стойкость в растворах солей, кислот и щелочей, органических соединениях, а также хорошо противостоят эрозионной коррозии, в том числе под воздействием высокоскоростных потоков жидкостей.

Двухфазная структура лучше противостоит коррозионному воздействию даже при наличие пор и раковин, образующихся в литых изделиях. Предполагает, что аустенит и феррит гальванически взаимно защищают друг друга. Введение азота в ДКС уменьшает различие концентрации хрома в Ф и А и этим повышает коррозионную стойкость аустенитной фазы, приближая ее к стойкости Ф.

При эксплуатации ДКС в морской воде вредное влияние оказывают бактерии, отложения которых могут вызвать щелевую коррозию. Для уменьшения активности бактерий рекомендуется непрерывное или периодическое хлорирование морской воды.

Питтинговая коррозия наиболее часто зарождается на межфазных границах Ф/А вследствие возможной сегрегации легирующих элементов, но поскольку современные ДКС являются чистыми сплавами (0,002% S), влияние сегрегации в них считается несущественным, и гораздо большую опасность представляют выделения нежелательных фаз, таких как s- фаза и вторичный аустенит.

Для эксплуатации в проточной морской воде могут применяться и АКС. Однако в неподвижной морской воде при наличии конструктивных зазоров (щелей) АКС подвергаются воздействию питтинговой и щелевой коррозии. В этих условиях отлично ведут себя ДКС. В установках, охлаждаемых морской водой, ДКС имеют более высокую коррозионную стойкость, чем АКС, алюминиевая бронза и Cu-Ni-сплавы. Идеальную стойкость показала супер ДКС Zeron 100 (Х25Н7АМ4ДВ), незначительную коррозию претерпели супер ДКС SAF2507 (Х25Н7АМ4), сплав Nicrofer 6020 hMO (X22H64M9B3Fe2) и АКС 254 SMO (Х20Н18АМ6Д), остальные стали и сплавы L (AISI316L, AISI904L, Sanicro 28, AISI 317LN, SAF 2205, Nicrofer 4221) признаны непригодными для работы в морской воде тропических широт.

Анализ результатов многочисленных исследований показывает, что обычные АКС по своей природе более склонны к КРН, чем ДКС, при сопоставимом содержании Сг и Мо.

Сенсибилизация, приводящая к межкристаллитной коррозии, в ДКС выражена меньше, чем в АКС, так как при выделении зернограничных карбидов хром поставляется в эти участки ферритом, в котором диффузия протекает намного быстрее, чем в аустените.

В слабо окислительных кислотах (серная кислота, загрязненная и незагрязненная фосфорная кислота, органические кислоты) стойкость супер ДКС превосходит стойкость АКС. И наоборот, в сильно окислительных кислотах (кипящая азотная кислота) высокое содержание феррита в ДКС является вредным.

ДКС легко свариваются всеми известными способами ручной и автоматической электросварки: дуговой, плазменной, электронно-лучевой и др.). В отличие от однофазных АКС они обладают меньшей склонностью к образованию горячих зернограничных трещин даже при большой толщине сварного шва, более высокой прочностью и коррозионной стойкостью шва.

Для обеспечения высокой коррозионной стойкости и достаточной пластичности содержание феррита в сварном шве должно составлять 30-70%. Это указывает на необходимость использования присадочного металла, состав которого сходен с основным металлом, но содержит не более 30% Ф. При сварке разнородных материалов (сварка с простыми углеродистыми или легированными сталями или с другими коррозионностойкими сталями) рекомендуется использовать проволоку типа PHYWELD625 или 82. В других случаях ДКС можно сваривать при тех же условиях, что и стандартные АКС: без предварительного подогрева, с охлаждением шва между проходами до температуры <120°С, с зачисткой до и после сварки, без термической обработки и регенерации (восстановления) структуры после сварки ДКС в отожженном (закаленном) состоянии. Однако при использовании сплавов в упрочненном состоянии после сварки нужно проводить отжиг (закалку) и упрочняющую обработку.

Травление ДКС для удаления окалины после термической обработки проводят в водном растворе 10-20% HNО3 (плотностью 36°В) с 1,5-5% 65%-ной HF. Время погружения составляет несколько часов при комнатной температуре. Оно может быть сокращено до 20 мин. при нагреве ванны до 60°С.

ДКС обрабатываются резанием труднее, чем стандартные АКС, вследствие более высокой прочности и низкого содержания углерода и неметаллических включений (в супер ДКС).

Обзор подготовили: Литвак В. А. Белокопытов Н. П.

Информационно-справочное издание «Балтийские металлы» июнь 1998, № 2.